¿El espesor de la capa de revestimiento afecta el rendimiento de los tableros revestidos de PVC?

——Un estudio de caso sobre tableros de espuma de PVC blanco de 7 pies y paneles de espuma de PVC laminado

Abstracto

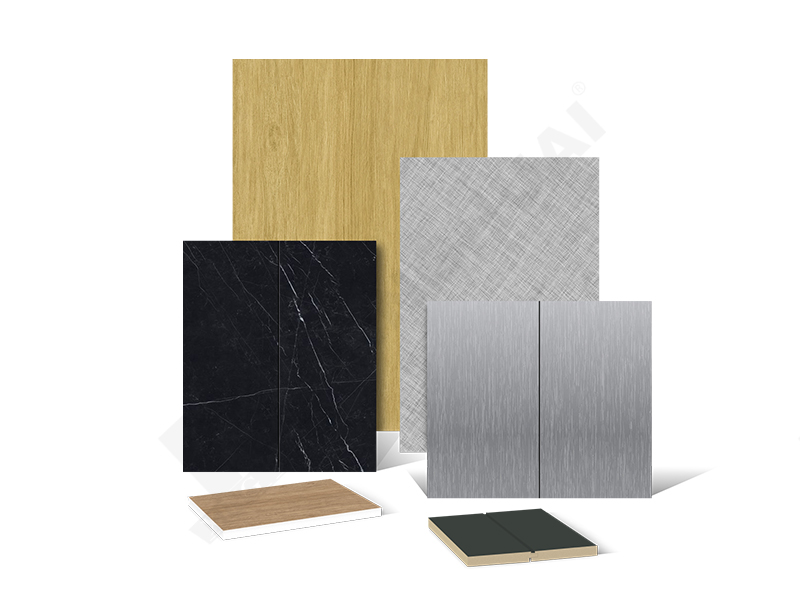

Los tableros con revestimiento de PVC, ampliamente utilizados en la construcción, la publicidad y la fabricación industrial, constan de un núcleo de espuma de PVC y una capa superficial. El espesor de la capa superficial influye significativamente en la resistencia mecánica, la adherencia, la resistencia ambiental y la eficiencia de procesamiento del tablero. Este artículo analiza cómo el espesor de la capa superficial (entre 0,1 mm y 0,5 mm) afecta el rendimiento de los tableros de espuma de PVC blanco de 2,13 m y los paneles de espuma de PVC laminado, proporcionando una guía teórica para optimizar los procesos de producción.

1. Introducción

Los tableros con revestimiento de PVC son materiales compuestos que combinan un núcleo ligero de espuma de PVC con una densa capa superficial. Esta capa, con un espesor típico de 0,1-0,5 mm, mejora la dureza de la superficie, la resistencia a la intemperie y la imprimibilidad. Las variaciones en el espesor de la capa superficial (p. ej., ±0,05 mm en tableros de espuma de PVC blanco de 2,13 m) pueden provocar inconsistencias en el rendimiento. Este estudio explora la relación entre el espesor de la capa superficial y parámetros clave de rendimiento, como la resistencia a la flexión, la durabilidad de la unión y la estabilidad térmica.

2. Características estructurales de los tableros revestidos de PVC

2.1 Estructura compuesta

Un tablero típico revestido de PVC consta de tres capas:

Capa central:Espuma de PVC de celda cerrada (densidad 0,4-0,8 g/cm³) que proporciona ligereza y aislamiento térmico.

Capa de piel:Una capa densa de PVC (0,1-0,5 mm de espesor) formada mediante coextrusión o laminación, que mejora la dureza y la durabilidad de la superficie.

Capa funcional (opcional):Como recubrimientos ignífugos o resistentes a los rayos UV para aplicaciones especializadas.

Para paneles de espuma de PVC blanco de 7 pies, el espesor estándar de la capa de revestimiento es de 0,2 mm, pero las tolerancias de producción pueden causar desviaciones.

2.2 Tecnologías de control de espesor

Coextrusión:Ajuste de los canales de flujo del troquel para regular el espesor de la capa de piel.

Laminación:Uso de sistemas de control de tensión en la producción de tableros de espuma de PVC laminado para garantizar una distribución uniforme del adhesivo.

3. Impacto del espesor de la capa de piel en el rendimiento

3.1 Resistencia mecánica

Método de prueba:Ensayos de flexión de tres puntos en tableros de espuma de PVC de 7 pies con capas de revestimiento de 0,1 mm, 0,2 mm y 0,3 mm.

Resultados:

La resistencia a la flexión aumentó un 18% cuando el espesor de la capa de piel aumentó de 0,1 mm a 0,3 mm.

Las capas de piel más gruesas redujeron la deformación de la superficie bajo carga, mejorando la estabilidad dimensional.

3.2 Rendimiento de adhesión (Pegado de tableros de espuma de PVC)

Método de prueba:Ensayos de resistencia de uniones adhesivas en paneles de espuma de PVC encolados con distintos espesores de capa de revestimiento.

Resultados:

Los tableros con capas de revestimiento de 0,2 mm exhibieron una resistencia de adhesión un 22 % mayor que sus contrapartes de 0,1 mm debido a una mejor humectación del adhesivo.

Las capas de piel excesivamente gruesas (≥0,4 mm) redujeron la eficiencia de la unión debido a la menor porosidad de la superficie.

3.3 Resistencia ambiental

Método de prueba:Ensayos de envejecimiento acelerado (exposición a rayos UV, ciclos de humedad) en paneles de espuma de PVC blanco.

Resultados:

Las capas de piel más gruesas (0,3 mm) redujeron la decoloración del color en un 30 % en comparación con las capas de 0,1 mm.

Sin embargo, las capas de piel de 0,35 mm mostraron una mayor fragilidad bajo estrés térmico.

3.4 Eficiencia de procesamiento

Estudio de caso:Enrutamiento CNC de paneles de espuma de PVC laminado.

Recomendaciones:

Los paneles con capas de revestimiento de 0,2 mm requirieron un 15 % menos de fuerza de corte que las variantes de 0,4 mm, lo que redujo el desgaste de la herramienta.

Las capas de piel más delgadas mejoraron la suavidad de los bordes en el posprocesamiento.

4. Estrategias de optimización

4.1 Pautas para la selección del espesor

Aplicaciones en interiores:Las capas de piel de 0,15 a 0,25 mm equilibran el costo y el rendimiento.

Aplicaciones al aire libre:Las capas de 0,25-0,35 mm mejoran la resistencia a la intemperie.

Mecanizado de alta precisión:Prefiera capas de 0,1 a 0,2 mm para facilitar el procesamiento.

4.2 Técnicas de fabricación avanzadas

Coextrusión multicapa:Combina capas de piel delgadas (0,1 mm) con recubrimientos funcionales para necesidades especializadas.

Calibración láser:Control de precisión del espesor de la capa de piel entablero de espuma de PVC laminadoproducción.

5. Conclusión

El grosor de la capa de revestimiento influye significativamente en el rendimiento de los tableros revestidos de PVC. Si bien las capas más gruesas mejoran la resistencia mecánica y la resistencia ambiental, un grosor excesivo puede reducir la eficiencia de la unión y la flexibilidad de procesamiento.Tableros de espuma de PVC blancos de 7 piesy paneles de espuma de PVC laminado, un espesor de capa superficial de 0,2-0,3 mm ofrece un rendimiento óptimo en la mayoría de las aplicaciones. Investigaciones futuras deberían explorar tecnologías de nanorrecubrimiento para mejorar aún más las propiedades de la superficie sin aumentar el espesor.

Palabras clave: Pegado de tableros de espuma de PVC, tableros de espuma de 7 pies, tableros de espuma de PVC blanco, paneles de espuma de PVC, tableros de espuma de PVC laminados